La crescente preoccupazione in materia di sicurezza pubblica e la sempre maggiore complessità degli attuali impianti elettrici fissi in edifici civili, commerciali e industriali comporta un’ulteriore responsabilità per i tecnici addetti alle verifiche elettriche, incaricati di garantire la conformità con i requisiti normativi internazionali vigenti.

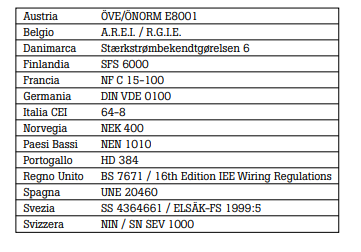

Tabella 1: Norme nazionali equivalenti alla IEC 60364 (6.61)

Di conseguenza, è importante disporre degli strumenti di misura adatti a soddisfare le prescrizioni della Commissione Elettrotecnica Internazionale (IEC) e del Comitato Europeo di Normazione Elettrotecnica (CENELEC).

La Norma IEC 60364 e le sue varianti nazionali pubblicate in tutta Europa (tabella 1) specificano le prescrizioni relative agli impianti elettrici fissi negli edifici. Nella sezione 6.61 della Norma vengono descritti i requisiti necessari per la verifica della conformità dell’impianto in relazione alla Norma stessa.

I requisiti di base della Norma IEC 60364.6.61

Molti installatori elettrici hanno già una certa familiarità con la Norma IEC 60364.6.61, o con i suoi equivalenti nazionali, che stabilisce come la verifica dell’impianto debba essere eseguita secondo questa sequenza:

1. ispezione visiva;

2. verifica delle seguenti caratteristiche:

· continuità dei conduttori di protezione;

· misura della resistenza d’isolamento;

· protezione mediante separazione dei circuiti;

· resistenza del pavimento e delle pareti;

· scollegamento automatico dell’alimentazione

· polarità

· prestazioni funzionali.

Inoltre, è bene tenere in considerazione i seguenti test:

· rigidità elettrica;

· caduta di tensione.

Per verificare le misure di protezione sopra descritte, la Norma IEC 60364.6.61 fa riferimento alla Norma IEC/EN 61557.

I requisiti di base della Norma IEC/EN 61557

La Norma Europea EN 61557 stabilisce i requisiti per le apparecchiature di test impiegate durante la verifica degli impianti. In particolare, quelli generali per le apparecchiature di test (parte 1), quelli specifici per le apparecchiature di misura combinate (parte 10) e tratta i requisiti specifici per le misure o le verifiche:

1. di resistenza d’isolamento (parte 2);

2. d’impedenza dell’anello (parte 3);

3. di resistenza di collegamento a terra (parte 4);

4. di resistenza verso terra (parte 5);

5. di funzionamento dei differenziali o RCD nei sistemi TT e TN (parte 6);

6. della sequenza di fase (parte 7);

7. dei dispositivi per il monitoraggio dell’isolamento nei sistemi IT (parte 8).

Verifica di un impianto elettrico

Prima di tutto, si esegue un’ispezione visiva per confermare che le apparecchiature elettriche collegate in modo permanente soddisfino i requisiti di sicurezza e non siano visibilmente danneggiate. Si verifica la presenza di barriere antincendio, dispositivi di protezione, monitoraggio, isolamento e commutazione, oltre che di tutta la relativa documentazione.

Dopo questa ispezione, inizia la verifica elettrica. I metodi di test descritti sono indicati come metodi di riferimento dalla Norma IEC 60364.6.61; non si escludono altri metodi, purché i risultati siano ugualmente validi.

Una persona può essere considerata idonea per la verifica degli impianti conformemente alla IEC 60364.6.61 solo se dispone dell’esperienza e della formazione adeguate, degli indumenti di sicurezza e degli strumenti di misura adatti.

Durante le verifiche occorre adottare adeguate precauzioni per evitare danni a persone, apparecchiature o proprietà, oltre che mantenere lontane dal pericolo le persone non autorizzate.

Continuità

La verifica di continuità dei conduttori di protezione viene normalmente eseguita con uno strumento in grado di generare una tensione a vuoto tra 4 e 24 V (c.c. o c.a.) con una corrente minima di 0,2 A. Il test di continuità più comune consiste nella misura della resistenza dei conduttori di protezione, e comporta, in primo luogo, la conferma della continuità di tutti i conduttori di protezione dell’impianto e, in secondo luogo, la verifica dei conduttori equipotenziali principali e secondari. Si verificano anche tutti di conduttori del circuito finale. Poiché il test di continuità misura resistenze piuttosto basse, occorre compensare la resistenza dei puntali.

Resistenza d’isolamento dell’impianto elettrico

L’integrità dell’isolamento è critico per prevenire scosse elettriche. In generale, si misura tra conduttori sotto tensione e tra ciascun conduttore sotto tensione e la terra. Per misurare la resistenza d’isolamento tra conduttori sotto tensione e la terra, occorre scollegare tutto l’impianto, rimuovere tutte le lampade e staccare tutte le apparecchiature. Tutti i fusibili devono essere lasciati inseriti, gli interruttori automatici e quelli del circuito finale chiusi.

Le misure vengono eseguite in corrente continua, utilizzando uno strumento in grado di fornire una tensione di prova di 1.000, 500 o 250 V, in funzione della tensione nominale del circuito. Nei sistemi di alimentazione monofase, il test d’isolamento viene normalmente eseguito con una tensione di prova di 500 V. Prima del test occorre scollegare le apparecchiature e adottare precauzioni per impedire che la tensione di prova danneggi i dispositivi sensibili alla tensione come, ad esempio, interruttori attenuatori, timer di ritardo e dispositivi di avviamento elettronici per lampade fluorescenti.

Per migliorare la sicurezza, i tester per impianti della Serie 1650 dispongono di un indicatore di tensione attiva per avvertire gli utenti della presenza di tensione. Se si rileva tensione, la verifica viene inibita. Quando si esegue una misura, il doppio schermo indica sia la resistenza d’isolamento, sia la tensione di prova applicata.

Secondo la Norma IEC 60364.6.61, i valori di resistenza devono essere superiori a 1 megaohm per una tensione di prova di 1.000 V; a 0,5 megaohm per 500 V; a 0,25 megaohm per 250 V.

Protezione mediante separazione dei circuiti

La separazione degli elementi sotto tensione dagli altri circuiti e da terra deve essere verificata mediante la misura della resistenza d’isolamento. I valori di resistenza limite devono essere identici a quelli precedentemente menzionati con tutte le apparecchiature collegate.

Resistenza del pavimento e delle pareti

Se possibile, occorre eseguire almeno tre misure della resistenza del pavimento e delle pareti per ogni posizione, una a circa 1 metro da un qualunque elemento conduttore esterno accessibile e le altre due a distanze maggiori.

La serie di misure si ripete per ciascuna superficie rilevante.

La resistenza viene misurata tra un elettrodo di prova (ad esempio, una piastra metallica quadrata da 250 mm con un foglio di carta assorbente inumidita di 270 mm da cui è stata rimossa l’acqua in eccesso) e un conduttore di protezione dell’impianto.

Verifica della protezione mediante scollegamento automatico dell’alimentazione

La verifica dell’efficacia delle misure di protezione contro il contatto indiretto mediante scollegamento automatico dell’alimentazione dipende dal tipo di sistema.

In particolare:

· per i sistemi TN: misura dell’impedenza dell’anello di guasto e verifica delle caratteristiche del dispositivo di protezione associato (ispezione visiva dell’impostazione di corrente nominale, per interruttori automatici; valori nominali di corrente, per fusibili; verifica di RCD);

· per i sistemi TT: misura della resistenza degli elettrodi di terra per parti conduttive esposte dell’impianto e verifica delle caratteristiche del dispositivo di protezione associato (differenziali o RCD, mediante ispezione visiva e test);

· per i sistemi IT: calcolo o misura della corrente di guasto.

Misura della resistenza degli elettrodi di terra

La misura della resistenza di un elettrodo di terra viene eseguita con un metodo appropriato, ad esempio utilizzando due elettrodi o “picchetti” di terra ausiliari. Prima del test, occorre scollegare il picchetto di terra dal terminale di messa a terra principale dell’impianto. A questo punto l’impianto non disporrà di protezione di terra e, pertanto, deve essere completamente disattivato prima di procedere con il test. Il test di resistenza a terra non deve essere eseguito in un sistema sotto tensione.

Un elettrodo ausiliario viene collocato a una distanza prestabilita dall’elettrodo di terra, mentre l’altro a circa il 62% della distanza tra i due in linea retta. Il test misura la resistenza di terra e rileva la tensione tra gli elettrodi ausiliari. Se questa supera i 10 V, il test viene inibito.

Misura dell’impedenza dell’anello di guasto a terra

La misura dell’impedenza dell’anello di guasto a terra viene eseguita utilizzando la stessa frequenza nominale del circuito (50 Hz). Il test d’impedenza dell’anello di guasto a terra misura la resistenza del percorso che una corrente di guasto seguirebbe tra la fase e la terra di protezione, che deve essere abbastanza ridotta da consentire un flusso di corrente sufficiente a far intervenire un dispositivo di protezione di circuito, come un MCB (interruttore automatico miniaturizzato).

Lo strumento calcola la corrente di dispersione prevista (PFC), che compare nella parte inferiore del doppio schermo. La determinazione della PFC è importante per garantire che non si superi la capacità dei fusibili e degli interruttori automatici di sovracorrente. Gli strumenti della Serie 1650 possono anche misurare la componente della resistenza di terra della resistenza dell’anello totale e l’impedenza di fase (impedenza del generatore tra fase e neutro o impedenza tra fase e fase nei sistemi trifase), oltre che calcolare la corrente di cortocircuito prevista (PSC) che potrebbe fluire in caso di cortocircuito tra fase e neutro. La misura dell’impedenza dell’anello di molti strumenti attuali può attivare l’RCD nel circuito da verificare, impedendo di procedere con le misure. Per evitare ciò, il Fluke 1650 utilizza un’innovativa tecnologia brevettata, che consente risultati più costanti e ripetibili senza attivare l’RCD.

Verifica dei differenziali (RCD)

Per ottenere un’ulteriore protezione, spesso s’installano dispositivi a corrente residua (RCD) utili a rilevare flussi di corrente a terra troppo ridotti per far scattare i dispositivi di protezione da sovracorrente o per fondere i fusibili, ma sufficienti per causare una pericolosa scossa elettrica o generare calore sufficiente per dare vita a un incendio. La verifica di base dei differenziali o RCD implica la determinazione del tempo d’intervento (in millisecondi) mediante l’introduzione di una corrente di guasto nel circuito.

I tester multifunzione della Serie 1650 eseguono anche un pre-test per determinare se il test effettivo potrebbe causare una tensione di guasto superiore al limite di sicurezza di 50 V o 25 V. Per misurare manualmente il tempo d’intervento, con i pulsanti del menu si seleziona la corrente nominale d’intervento degli RCD, un moltiplicatore di corrente di prova, il tipo di RCD e la regolazione di fase della corrente di prova. Dato che alcuni RCD sono più sensibili in un semiciclo rispetto all’altro, il test viene eseguito con impostazioni di fase sia 0, sia 180°. Si registra il tempo più lungo.

I risultati vengono salvati in una memoria temporanea e possono essere visualizzati in sequenza con i pulsanti direzionali. I modelli 1653 e 1654 dispongono anche di una memoria interna per conservare i risultati ed utilizzarli in seguito. I modelli 1652, 1653 e 1654 possono misurare la corrente d’intervento dell’RCD (test di rampa) mediante il graduale incremento di una corrente applicata, fino all’intervento dell’RCD.

Test di polarità

Quando le normative locali proibiscono l’installazione di dispositivi di commutazione unipolari sul conduttore neutro, è necessario eseguire un test di polarità per verificare che i dispositivi siano collegati solo sulla fase. Una polarità scorretta può comportare che parti dell’impianto rimangano collegate a un conduttore di fase sotto tensione, anche quando l’interruttore unipolare è aperto o quando è intervenuto un dispositivo di protezione da sovracorrente. I tester multifunzione della Serie 1650 verificano la polarità corretta utilizzando la modalità di continuità.

Test funzionale

Occorre verificare la funzionalità di tutti i componenti, come commutatori di tensione e componenti di controllo, motori, comandi e blocchi, per garantire che siano montati, regolati e installati correttamente e conformemente ai requisiti della normativa corrispondente. Occorre anche verificare la funzionalità dei dispositivi di protezione per garantire che siano installati e regolati correttamente.

Attenzione! Questa nota applicativa non sostituisce le prescrizioni inserite nella Norma IEC 60364 (o nei relativi documenti equivalenti nazionali), ma si limita a fornire un riassunto dei requisiti generali. Si tenga conto del fatto che non tutti i test vengono menzionati. Per qualsiasi dubbio, consultare le Norme corrispondenti.

Comments are closed