Cosa cambia se la norma EN 954-1 non sarà più valida ai sensi della Direttiva Macchine e verrà sostituita dalla norma EN ISO 13849-1?

Il 31.12.2011 la norma EN 954-1 scadrà e perderà pertanto la propria presunzione di conformità. In tal modo la norma EN 954-1 verrà sostituita definitivamente dalla norma EN ISO 13849-1. Cosa cambia con le nuove norme?

La nuova norma EN ISO 13849-1:

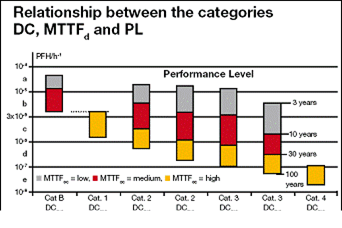

Ø introduce il concetto di Performance Level (PL) quale indicatore del livello di affidabilità di una funzione di sicurezza

Ø contiene inoltre indicazioni di affidabilità relative alla determinazione dei livelli di sicurezza. Vi è una serie di altri fattori importanti che devono essere considerati in fase di progetto per ottenere la conformità secondo la norma EN ISO 13849-1 ed in accordo alla Direttiva Macchine. Tra questi, sono compresi: “MTTF”, “Copertura diagnostica”, architettura del sistema (struttura) e Common Cause Failure (guasti di causa comune).

Ø Il PL necessario per una determinata funzione di sicurezza deve essere determinato in base alla valutazione del rischio e ottenuto mediante la scelta di un’architettura adeguata, l’impiego di componenti idonei, l’eventuale adozione di ridondanze e di sufficiente copertura diagnostica.

OBIETTIVO RAGGIUNTO IN 6 MOSSE

L’introduzione della EN ISO 13849-1 ha comportato nuovi requisiti procedurali anche nella costruzione delle macchine. La realizzazione di parti di sicurezza dei sistemi è un processo iterativo che si compie in diverse fasi.

Fase 1 – definizione dei requisiti delle funzioni di sicurezza

E’ necessario stabilire le caratteristiche necessarie per ogni funzione di sicurezza. Questa è la fase più importante e al contempo la più difficile. Ad esempio, per garantire la sicurezza di un riparo mobile di una macchina è necessario interrompere i movimenti pericolosi all’apertura del riparo stesso; non è possibile consentire un riavvio con il riparo mobile aperto.

Fase 2 – determinare il necessario Performance Levels PL

Tanto maggiore è il rischio, tanto più elevato è il requisito del sistema di controllo.

Il contributo all’affidabilità e alla struttura può variare a seconda della tecnologia utilizzata.

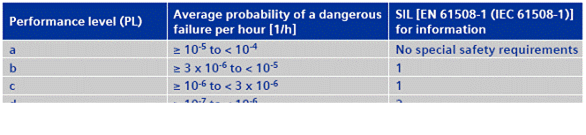

Il livello per ogni situazione pericolosa viene suddiviso in cinque livelli, dalla “a” alla “e”.

Con PL “a” il contributo della funzione di controllo alla riduzione del rischio è basso, con PL “e” è elevato.

A seconda dei grafici del rischio viene determinato il Performance Level richiesto (PLr) per le funzioni di sicurezza sopra descritte.

|  |

Gravità della lesione (S)

S1 = lesione leggera (normalmente reversibile)

S2 = lesione grave (normalmente irreversibile), anche mortale

Frequenza e/o durata dell’esposizione al rischio (F)

F1 = da rara a frequente e/o di breve durata

F2 = da frequente a costante e/o di lunga durata

Possibilità di evitare il pericolo (P)

P1 = possibile in determinate condizioni

P2 = praticamente impossibile

Fase 3 – progettazione e realizzazione tecnica delle funzioni di sicurezza

La funzione di sicurezza “Blocco del riparo mobile” descritta nella fase 1 viene realizzata a livello tecnico. Per il blocco del riparo mobile è necessario utilizzare finecorsa di sicurezza codificato.

E’ così possibile commutare più ripari mobili in serie, senza che le funzioni di controllo perdano efficacia. A questo scopo il Codifica offre un elevato livello di protezione contro la manipolazione.

La relativa verifica dei sensori avviene tramite un sistema di sicurezza multifunzionale. L’arresto del motore avviene tramite due relè con contatti a guida forzata.

Fase 4 – determinazione del Performance Level e valutazione quantitativa

Per determinare il Performance Level ottenuto, la funzione di sicurezza viene analizzata nelle sue singole parti: sensore (=rilevatore dell’informazione), logica (=elaborazione) e attuatore (=apparecchio di manovra).

Ogni parte di questo sistema apporta un proprio contributo alla funzione di sicurezza.

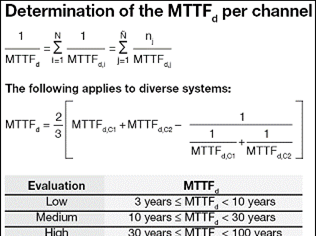

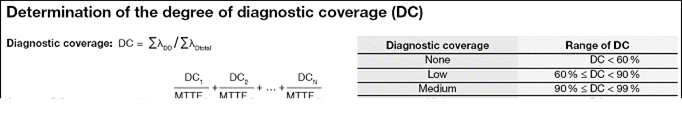

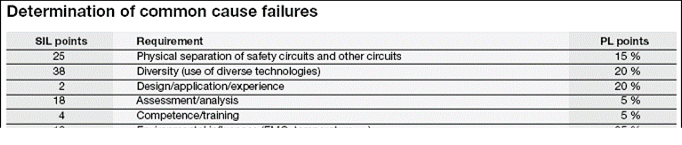

L’applicazione dei PL comporta però la necessità di calcolare e validare i parametri che li compongono: categoria del circuito, affidabilità (MTTF), copertura diagnostica (DC) e cause comuni di guasto (CCF).

Fase 5 – Verifica

Questa fase spiega la domanda a che livello il Performance Level raggiunto corrisponda anche al Performance Level necessario.

Il PL raggiunto deve essere uguale o superiore rispetto al PLr stabilito dalla valutazione del rischio.

Ciò significa “via libera” alla costruzione di macchine.

Fase 6 – Convalida

Oltre a quanto previsto dai requisiti puramente qualitativi, nella realizzazione dei sistemi di sicurezza è anche importante evitare errori sistematici.

Per ogni funzione di sicurezza, l’obbiettivo non è più quello di determinare la categoria di sicurezza secondo la EN 954-1:1997 ma il PL (performance level), articolato in n. 5 livelli: a, b, c, d, e. PL è il livello di affidabilità per realizzare la riduzione richiesta di rischio per ogni funzione di sicurezza, ovvero la capacità di un sistema di comando e controllo di svolgere una funzione di sicurezza sotto determinate condizioni, al fine di ottenere la prevista riduzione dei rischi.

|  |

Pertanto nell’approccio probabilistico si devono ora tenere in considerazione dei nuovi parametri:

- PFHd : probabilità media di guasti pericolosi all’ora

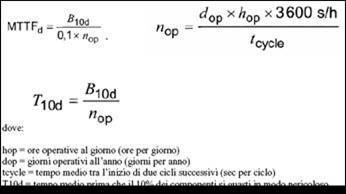

- MTTFd : tempo medio di guasto pericoloso all’ora

- λd : tasso di guasto pericoloso

- B10d: il numero di cicli di funzionamento entro cui il 10% dei componenti ha subito un guasto pericoloso

- T10d: periodo di tempo espresso in anni in cui il 10% dei componenti subisce un guasto pericoloso. Pertanto una volta superato il tempo calcolato, il componente deve essere sostituito.

- DC: copertura diagnostica

- CCF: cause comuni di guasto

RELAZIONE TRA PL E SIL

ESEMPI DÌ ALCUNI CALCOLI SECONDO LA EN ISO 13849-1

SERVIZI OFFERTI ALLE AZIENDE

Pertanto sia le analisi dei rischi sia i documenti delle Vs macchine (per. es. fascicolo tecnico, manuale delle istruzioni per l’uso, etc…), potrebbero non essere aggiornati secondo il comparto normativo vigente.

Valeri Vanni con il proprio staff tecnico è referente tecnico per Cobest. S.r.l. partecipata UCIMU Sistemi Per Produrre (Associazione Costruttori Italiani Macchine Utensili) attraverso SOFIMU.

Questa collaborazione porta alla fornitura di un servizio ingegneristico, specialistico e costantemente aggiornato con l’evoluzione tecnica nel settore della sicurezza delle macchine e degli impianti, nel centro Italia.

Valeri Vanni si propone come referente per la risoluzione delle problematiche legate all’applicazione delle disposizioni legislative e regolamentari vigenti.

Valeri Vanni possiede adeguate competenze tecniche nel settore per l’analisi dei rischi, lo sviluppo della documentazione a carico del PRODUTTORE e tutte le ulteriori attività formative nel settore, in merito a:

1. Incontri tecnici – corsi di formazione

2. Aggiornamento delle analisi dei rischi (in virtù delle nuove norme tecniche)

3. Esecuzione dei calcoli al fine di identificare il PL

4. Aggiornamento dei fascicoli tecnici (in virtù delle nuove norme tecniche)

5. Aggiornamento dei manuali delle istruzioni per l’uso (in virtù delle nuove norme tecniche)

Comments are closed